传 真:0317-8852100

手 机:18603179600

联系人:张经理

网 址:www.hbfswj.com

地 址:河北省沧州市南皮县南皮镇桃源村

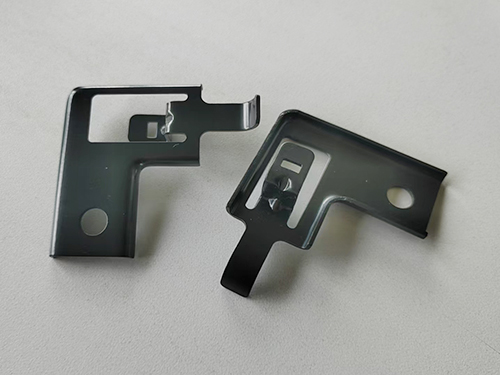

金属配件加工变形问题常见吗?

金属配件加工变形问题在制造业中是一个相对常见的问题。这主要是由于金属材质的物理特性和加工过程中的多种因素共同作用所导致的。以下是对金属配件加工变形问题的详细分析:

一、金属配件加工变形的原因

材质结构:

金属配件的变形程度与其形状复杂程度、长宽比、壁厚大小以及材质刚性和稳定性密切相关。形状复杂、长宽比大、壁厚不均匀的金属配件在加工过程中愈容易发生变形。

材质本身的刚性不足也会导致加工变形。例如,一些薄壁类金属配件由于其形状和结构特点,天生刚性就不高,因此在加工过程中容易发生变形。

装夹过程:

在使用夹具夹持金属配件时,夹紧点的选择、夹紧力的大小和方向都会对金属配件的变形产生影响。如果夹紧点选择不当或夹紧力过大,会导致金属配件在装夹过程中发生变形。

夹紧力与支撑点的不一致也可能导致金属配件变形。因此,在夹持金属配件时,应确定夹紧点和支撑点尽量保持一致,使夹紧力可以稳定地作用在支撑点上。

加工过程:

在切削加工过程中,金属配件会受到切削力的作用,从而产生向着受力方向的弹性形变。这种形变在切削结束后可能会部分或全部恢复,但也可能导致金属配件的后期形状和尺寸不符合要求。

切削热也是导致金属配件变形的重要因素。在切削过程中,由于摩擦和塑性变形等原因会产生大量的热量,使金属配件受热膨胀而发生变形。

内应力:

金属配件在锻造、轧制等毛坯制造过程中会产生内应力。这些内应力在加工过程中可能会重新分布或释放,从而导致金属配件发生变形。

二、防预和控制金属配件加工变形的方法

优化设计和工艺:

在设计阶段,应充足考虑金属配件的形状、尺寸和壁厚等因素,避免设计过于复杂或长宽比过大的结构。

在工艺制定阶段,应选择适当的加工方法和切削参数,以减少切削力和切削热的产生。

改进装夹方式:

选择适当的夹具和夹紧点,夹紧力与支撑点的一致性。

对于薄壁类金属配件,可以采用增加接触面积、使用弹性压板等方式来改进装夹效果。

选用适当的刀具和切削液:

选择具有大主偏角和前角的刀具,以减少切削阻力。

使用切削液可以降低切削温度,减少金属配件的热变形。

进行时效处理:

对金属配件进行时效处理可以去掉其内部的内应力,从而减少加工变形。时效处理可以采用自然时效或人工时效等方式进行。

增加质量控制和检测:

在加工过程中,应增加对金属配件的尺寸、形状和表面质量的检测和控制。

对于关键尺寸和形状要求较不错的金属配件,应采用精度不错的测量设备和检测方法进行检验。

综上所述,金属配件加工变形问题是一个相对常见的问题,但通过优化设计和工艺、改进装夹方式、选用适当的刀具和切削液、进行时效处理以及增加质量控制和检测等措施,可以防预和控制金属配件的加工变形问题。