传 真:0317-8852100

手 机:18603179600

联系人:张经理

网 址:www.hbfswj.com

地 址:河北省沧州市南皮县南皮镇桃源村

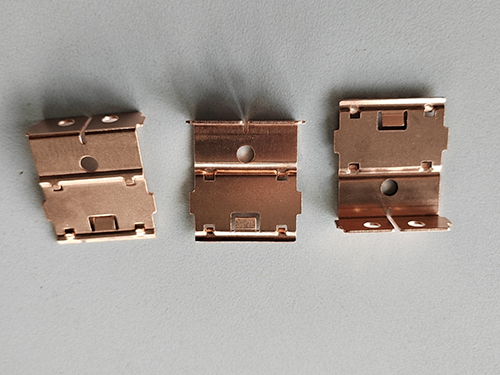

金属配件冲裁与折弯设计原则

在金属配件制造区域,冲裁与折弯是两种重要的加工工艺,它们直接影响着配件的质量、性能和成本。正确的冲裁与折弯设计能够金属配件在达到使用要求的同时,实现速率不错、准确的加工。以下是金属配件冲裁与折弯设计需遵循的原则。

冲裁设计原则

达到使用功能

冲裁设计的主要原则是确定金属配件达到其使用功能。这要求根据配件的具体用途,准确设计冲裁的形状、尺寸和精度。例如,对于电子设备中的金属连接件,冲裁的孔位和尺寸需要准确,以确定与其他部件的准确连接;对于汽车零部件,冲裁的边缘应光滑,无毛刺,以避免在使用过程中对其他部件造成损伤。

优化材料利用率

在达到使用功能的前提下,应尽可能提升材料的利用率。通过正确排样,减少废料的产生。例如,采用正确的排样方式,如套裁法,将不同形状的零件正确布局在金属板材上,使材料得充足利用,降低材料成本。同时,正确选择冲裁间隙,既能确定冲裁质量,又能减少模具磨损,延长模具使用寿命。

简化模具结构

设计时应尽量使冲裁形状简单,避免过于复杂的形状,以简化模具结构。简单的模具结构不仅制造容易,成本还行,而且维护和维修也愈加方便。例如,优先采用圆形、方形等规则形状进行冲裁,减少异形冲裁的使用。

考虑冲裁工艺性

冲裁设计要考虑冲裁工艺的可行性。不同的材料和厚度对冲裁工艺有不同的要求。例如,对于较厚的金属板材,应采用大的冲裁力和适当的冲裁间隙;对于脆性材料,应避免设计尖锐的转角,以防止冲裁时产生裂纹。

折弯设计原则

符合力学性能

折弯设计要金属配件在折弯后具有良好的力学性能。根据配件的受力情况,正确设计折弯的角度、半径和位置。例如,对于承受大弯曲应力的配件,应适当增大折弯半径,以减少应力集中,提升配件的抗弯强度。

确定尺寸精度

折弯后的尺寸精度对金属配件的装配和使用重要。在设计时,要考虑折弯过程中的回弹现象,通过正确的折弯工艺参数和模具设计,对回弹进行补偿,确定折弯后的尺寸符合要求。例如,采用预压弯、多次折弯等方法,可以控制回弹。

避免缺陷产生

折弯过程中容易出现一些缺陷,如裂纹、起皱等。设计时应采取措施避免这些缺陷的产生。例如,对于较薄的板材,可采用增加压料力、使用适当的润滑剂等方法,防止起皱;对于脆性材料,应避免设计过小的折弯半径,以防止裂纹的产生。

考虑工艺顺序

金属配件的折弯设计要考虑与其他加工工艺的顺序配合。例如,如果配件需要行冲孔再进行折弯,那么在设计时要考虑冲孔位置对折弯的影响,避免因冲孔导致折弯时材料变形或破裂。

金属配件的冲裁与折弯设计是一个综合性的过程,需要综合考虑使用功能、材料特性、工艺要求等多个因素。遵循以上设计原则,能够金属配件的加工质量,提升生产速率,降低生产成本,为产品的性和竞争力提供有力确定。