传 真:0317-8852100

手 机:18603179600

联系人:张经理

网 址:www.hbfswj.com

地 址:河北省沧州市南皮县南皮镇桃源村

五金冲压件成品检验与质量控制参数

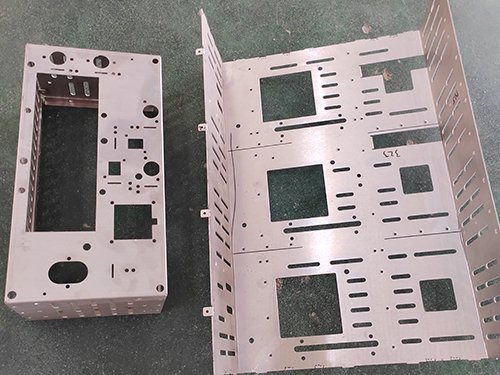

五金冲压件作为机械、电子、汽车等行业的基础构件,其质量直接影响终端产品的性能。从细致电子连接器到大型结构件,冲压工艺通过模具对金属板材施加压力实现形状转化,但材料变形、模具磨损及工艺波动等因素可能导致尺寸偏差、表面缺陷或功能失效。因此,建立系统化的成品检验与质量控制参数体系,是产品符合设计要求、提升制造竞争力的关键环节。

一、外观质量:表面缺陷的准确识别与分级管控

冲压件外观质量是客户感知直接的指标,其检验需覆盖表面完整性、清洁度及形变控制。裂纹作为严重的缺陷,通常源于材料塑性不足或局部应力集中,检验时需通过目视结合放大镜或光学检测设备,主要排查圆角过渡区、孔边缘等应力集中部位。起皱与拉裂则多见于深拉深工艺,前者因材料流动受阻形成褶皱,后者因过度减薄导致破裂,两者均需通过调整模具间隙或压边力防预。

表面划伤与压痕是常见但易被忽视的缺陷,其来源包括模具工作面粗糙度超标、料带传输摩擦或异物嵌入。检验时需区分生产批次与模具状态,对重复出现的划伤定位模具维修点。氧化与锈蚀则反映材料防锈处理或包装环境问题,在潮湿气候下,未涂油的碳钢件可能在数小时内出现浮锈,需通过盐雾试验验证防锈能力。

毛刺高度是影响装配稳定与功能的关键参数,其产生与模具刃口磨损、冲裁间隙不均直接相关。检验时需采用比较样块或投影仪测量,对涉及稳定接触的部件(如电器外壳)实施零容忍标准。油污残留则需通过擦拭试验验证清洁度,避免影响后续电镀或焊接质量。

二、尺寸精度:公差控制的动态平衡与过程补偿

冲压件尺寸精度受模具寿命、材料回弹及设备稳定性三重影响,其检验需建立"首检-巡检-终检"的全流程监控机制。关键尺寸(如孔径、孔距、型面轮廓)需采用卡尺、千分尺或三坐标测量仪进行多维度验证,对配合面实施愈严格的公差带要求。例如,轴承安装孔的直径偏差需控制在材料膨胀系数范围内,避免高温运行时卡滞。

形位公差(如平面度、垂直度、同轴度)反映冲压件整体变形程度,其检验需借助百分表或影像测量仪。对于多工位连续模生产的复杂件,需通过测量各工位半成品尺寸,定位变形累积源头。回弹补偿是尺寸控制的核心技术,通过CAE模拟预测变形趋势,在模具设计中预设反向补偿量,可明显减少试模次数。

材料厚度均匀性直接影响结构强度与重量,检验时需采用声波测厚仪或截面金相观察。对于需要减重的汽车零部件,厚度公差需与材料性能匹配,避免局部过薄导致疲劳断裂。此外,拉深件壁厚分布需通过网格应变分析验证,确定减薄率在设计允许范围内。

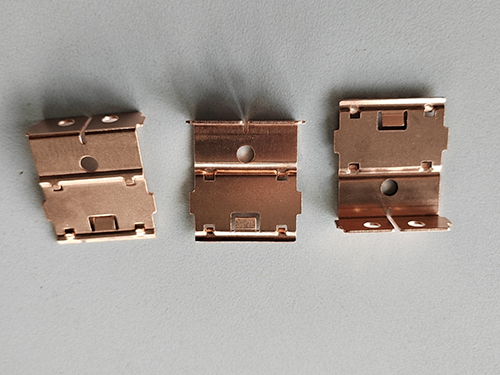

三、功能验证:从静态参数到动态性能的全部评估

冲压件的功能性检验需模拟实际使用场景,验证其承载、导电、密封等核心性能。对于结构件,需通过拉伸试验机测试抗拉强度与屈服强度,材料未因冲压硬化或退火不当导致性能衰减。连接件(如铆钉、螺母)需进行扭矩测试与压脱力验证,防止装配后松动或脱落。

导电性是电子冲压件的关键指标,其检验需采用微欧计测量接触电阻,对镀层厚度与均匀性实施X射线荧光光谱分析。密封件(如油箱盖、气缸垫)则需通过气密性试验验证泄漏率,检测压力与保压时间需根据产品工作条件设定。对于振动环境使用的部件,还需进行疲劳试验,模拟长期交变载荷下的裂纹萌生与扩展。

环境适应性检验是质量控制的重要延伸,包括高低温循环、盐雾腐蚀及紫外线老化等项目。例如,户外使用的铰链需在-40℃至80℃范围内验证开合灵活性,海洋环境部件则需通过480小时盐雾试验确认涂层保护效果。这些检验不仅验证产品当前质量,愈为材料选型与工艺优化提供数据支持。

四、质量追溯:数据驱动的持续改进机制

建立完整的质量追溯体系是闭环控制的核心,需从原材料批次、模具维修记录到设备参数进行全链条数据采集。通过扫描二维码或RFID标签,可快定位问题批次并实施隔离,同时分析质量波动规律。例如,连续出现孔径偏大的部件,可能源于模具导向柱磨损或压力机精度下降,需结合SPC统计过程控制工具定位根本原因。

在智能制造背景下,AI视觉检测与传感器网络正建立质量控制模式。摄像头可实时捕捉冲压过程中的材料流动异常,压力传感器能监测模具闭合力波动,这些数据通过边缘计算分析,可提前预警模具故障或材料缺陷。质量控制的焦点正从末端检验转向过程防预,实现"服务完善"制造目标的可持续推进。