传 真:0317-8852100

手 机:18603179600

联系人:张经理

网 址:www.hbfswj.com

地 址:河北省沧州市南皮县南皮镇桃源村

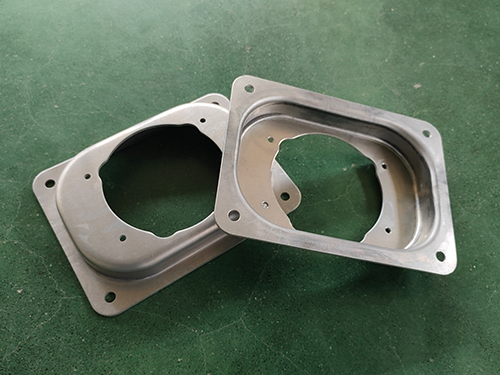

冲压件从模具设计到批量成型的关键控制点

冲压件的生产是一个细致且复杂的过程,从模具设计到批量成型,每个环节都紧密相连,任意一个环节的疏忽都可能导致产品质量问题或生产速率低下。以下将详细阐述这一过程中的关键控制点。

模具设计阶段:奠定质量基石

模具设计是冲压件生产的源头,其正确性直接决定了产品的精度、质量和生产速率。在模具结构设计上,需充足考虑冲压件的形状、尺寸和工艺要求。对于形状复杂的冲压件,要正确规划分模面,模具能够顺利开合,同时便于冲压件的取出。导向机构的设计也重要,它能够确定上下模在冲压过程中准确对位,减少磨损和错位的风险,从而提升冲压件的尺寸精度。

卸料与顶出系统的设计同样不容忽视。卸料装置要能够及时、将废料从模具中排出,避免废料堆积影响冲压过程。顶出机构则需确定在冲压完成后,冲压件能够顺利从模具中顶出,且受力均匀,防止冲压件变形或粘模。此外,模具的排样设计也影响着材料利用率和生产成本。通过优化排样,可以减少废料的产生,提升材料的利用率,降低生产成本。

模具制造阶段:确定精度与性能

模具制造是将设计图纸转化为实际生产工具的过程,其质量直接关系到冲压件的质量。在模具制造过程中,细致加工是关键。采用的加工设备和技术,如数控铣削、电火花加工、线切割等,能够模具的各个部件达到设计要求的精度。加工完成后,要对模具的关键尺寸进行严格检验,使用精度不错的测量工具,如三坐标测量仪、投影仪等,确定模具的尺寸公差在允许范围内。

热处理工艺也是模具制造中的重要环节。通过正确的热处理,可以提升模具的硬度和不怕磨性,延长模具的使用寿命。例如,淬火处理能够增加模具的硬度,而回火处理则可以去掉淬火产生的内应力,提升模具的韧性。此外,模具表面的处理,如镀铬、氮化等,也能进一步提升模具的性和蚀性。

冲压设备调试阶段:确定稳定运行

冲压设备的调试是冲压过程稳定进行的重要步骤。在设备安装完成后,要对模具进行安装和校准。使用千分表等工具检测模具的平行度和同轴度,确定模具在冲压过程中受力均匀,避免因偏心力导致模具损坏或冲压件尺寸偏差。

根据冲压件的材料厚度和硬度,正确设置冲压速度、行程和压力值。冲压速度过快可能导致冲压件变形或模具磨损加剧,而冲压速度过慢则会降低生产速率。行程和压力的设置也要根据冲压件的成型要求进行调整,冲压件能够达到设计要求的形状和尺寸。同时,采用伺服控制系统可以优化能量消耗,提升成型精度,减少能源浪费。

批量生产阶段:严格监控与调整

在批量生产过程中,要建立严格的质量监控体系。对冲压件进行定期抽检,检查其外观质量、尺寸精度和性能指标是否符合设计要求。外观检查主要查看冲压件表面是否有裂纹、气泡、毛刺、压伤等缺陷,以及产品边缘是否平整。尺寸测量使用技术的测量工具,对冲压件的关键尺寸进行测量,确定尺寸公差在允许范围内。

同时,要密切关注模具的磨损情况。模具在长期使用过程中会出现磨损,导致冲压件尺寸偏差或表面质量下降。定期对模具进行维护和保养,及时替换磨损的部件,能够确定模具的精度和性能。此外,根据生产过程中的实际情况,对冲压工艺参数进行适时调整,以适应不同批次材料的变化,冲压件质量的稳定性。

冲压件从模具设计到批量成型是一个环环相扣的过程,只有在每个关键控制点都严格把关,才能生产出质量不错、精度不错的冲压件,达到市场的需求。