传 真:0317-8852100

手 机:18603179600

联系人:张经理

网 址:www.hbfswj.com

地 址:河北省沧州市南皮县南皮镇桃源村

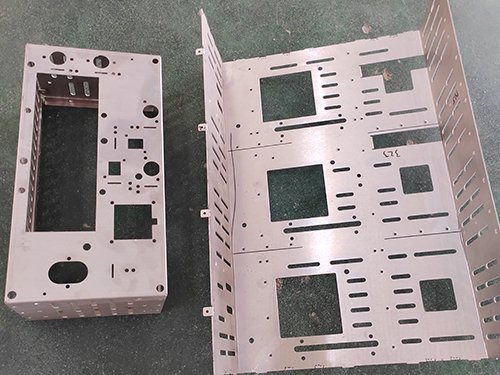

机箱机柜加工成形工序

机箱机柜作为电子设备的重要承载与保护结构,其加工质量直接影响设备的性能与稳定性。机箱机柜的加工成形工序是一个复杂且细致的过程,涵盖了多个关键环节。

下料环节

下料是机箱机柜加工的起始步骤,目的是将原材料裁剪成适合后续加工的尺寸。常用的原材料有冷轧钢板、不锈钢板等,这些板材具有良好的强度和加工性能。根据设计图纸的要求,使用剪板机对板材进行初步裁切。剪板机通过上下刀片的相对运动,将板材按照预定的长度和宽度切断。在下料过程中,要板材的切口平整、垂直,避免出现毛刺、斜边等缺陷,以确定后续工序的顺利进行。同时,对于一些形状较为复杂的机箱机柜,可能还需要使用激光切割机进行准确下料。激光切割机利用量密度的激光束照射板材,使其熔化、汽化,从而实现准确切割,能够切割出各种复杂的形状和孔洞。

冲孔与折弯

冲孔是为机箱机柜安装各种零部件预留孔位的关键工序。使用冲床配合相应的模具,在板材上冲出所需的孔洞。冲孔的形状和尺寸根据设计要求而定,常见的有圆形、方形、椭圆形等。在冲孔过程中,要确定孔的位置精度和尺寸精度,避免出现偏移、变形等问题。冲孔完成后,进入折弯工序。折弯是通过折弯机将板材弯曲成所需的形状,形成机箱机柜的框架结构。折弯机通过模具对板材施加压力,使其发生塑性变形,从而实现弯曲。在折弯时,要根据板材的材质、厚度和折弯角度,正确调整折弯机的参数,如压力、速度等,以确定折弯质量。同时,要注意折弯的顺序和方向,避免因折弯不当导致板材变形或损坏。

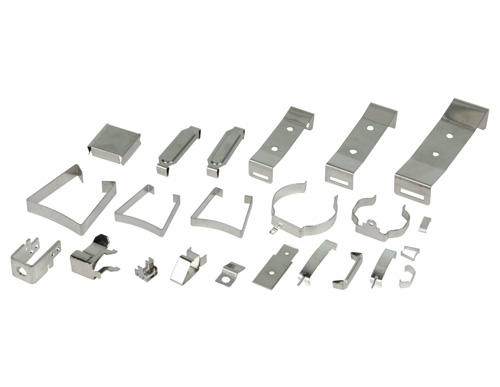

焊接组装

焊接是将各个加工好的零部件连接成一个整体的重要工序。对于机箱机柜,常用的焊接方法有气体保护焊、电弧焊等。气体保护焊利用气体作为保护介质,防止空气对焊接区域的侵害,提升焊接质量。在焊接过程中,要控制好焊接电流、电压和焊接速度等参数,焊缝均匀、,无气孔、裂纹等缺陷。同时,要注意焊接的顺序和方向,避免因焊接应力集中导致机箱机柜变形。焊接完成后,对焊缝进行打磨处理,使其表面平整光滑,提升机箱机柜的外观质量。组装则是将焊接好的框架与其他零部件,如门板、侧板、安装支架等进行组装。在组装过程中,要使用适当的工具和紧固件,确定各个零部件安装、位置准确。同时,要注意组装顺序,先安装主要部件,再安装次要部件,后进行整体的调试和检查。

表面处理

表面处理是提升机箱机柜不怕腐蚀性和美观度的重要环节。常见的表面处理方法有喷漆、电镀、氧化等。喷漆是将涂料均匀地喷涂在机箱机柜表面,形成一层保护膜,防止金属与空气、水分等接触而生锈。在喷漆前,要对机箱机柜表面进行清洁、除油、除锈等处理,以涂料能够附着。电镀则是通过电解的方法在机箱机柜表面镀上一层金属镀层,如镀锌、镀镍等,提升其蚀性和装饰性。氧化处理主要用于铝合金机箱机柜,通过化学或电化学方法在表面形成一层氧化膜,增强其不易腐蚀性和性。

机箱机柜的加工成形工序是一个环环相扣的过程,每个环节都需要严格把控质量,只有这样才能生产出质量不错、不错性能的机箱机柜产品,达到电子设备的使用需求。