传 真:0317-8852100

手 机:18603179600

联系人:张经理

网 址:www.hbfswj.com

地 址:河北省沧州市南皮县南皮镇桃源村

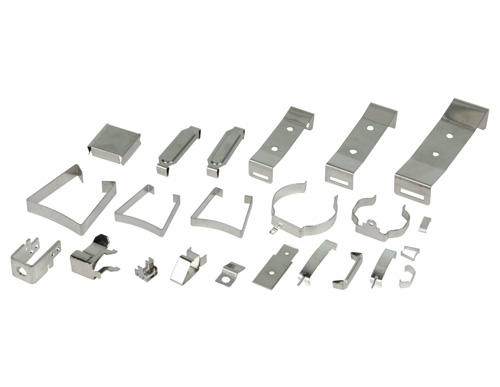

冲压件冲压工艺的调整策略

摘要:本文聚焦冲压件冲压工艺调整,阐述其重要性,分析常见问题及原因,并从模具、设备、材料、工艺参数等方面提出调整策略,旨在提升冲压件质量与生产速率,确定冲压生产的稳定进行。

一、引言

在冲压生产中,冲压工艺的正确性直接影响冲压件的质量、生产速率以及模具和设备的使用寿命。随着生产需求的不断变化、材料性能的波动以及模具磨损等因素的影响,冲压工艺需要适时进行调整。因此,掌握冲压工艺的调整方法重要。

二、冲压工艺调整的常见问题及原因

(一)尺寸精度问题

冲压件尺寸偏差是常见问题之一。原因可能是模具磨损导致型腔尺寸变化,或者冲压设备的精度下降,使得冲压力不稳定,影响冲压件的成型尺寸。

(二)表面质量问题

冲压件表面出现划痕、起皱、裂纹等缺陷。这可能是由于模具表面粗糙度不符合要求,润滑不良导致材料与模具摩擦力增大,或者冲压速度过快,材料来不及均匀变形。

(三)开裂问题

冲压件在成型过程中出现开裂现象。这通常与材料的性能有关,如材料的塑性不足、硬度过高;也可能是冲压工艺参数设置不正确,如冲压间隙过小、冲压力过大等。

三、冲压工艺调整策略

(一)模具调整

模具是冲压工艺的核心。定期检查模具的磨损情况,对磨损严重的部位进行修理或替换。同时,调整模具的间隙,间隙均匀适当,以确定冲压件的尺寸精度和表面质量。对于复杂的模具,可以采用的模具修理技术,如激光熔覆、电火花加工等,提升模具的修理精度和使用寿命。

(二)设备调整

冲压设备的精度和稳定性对冲压工艺影响重大。定期对冲压设备进行维护和保养,检查设备的各个部件,如滑块、导轨、离合器等,确定其正常运行。调整设备的压力、速度等参数,使其与冲压工艺要求相匹配。例如,对于薄板冲压,应适当降低冲压速度,减少材料的变形阻力,避免起皱和开裂。

(三)材料调整

材料的性能对冲压工艺有着重要影响。根据冲压件的使用要求和工艺特点,选择适当的材料。对于塑性较差的材料,可以采用预热处理、退火处理等方法,提升材料的塑性。同时,严格控制材料的厚度、硬度等参数,材料的质量稳定。

(四)工艺参数调整

冲压工艺参数的调整是提升冲压件质量的关键。根据冲压件的材料、厚度、形状等因素,正确设置冲压间隙、冲压力、冲压速度等参数。例如,在冲压厚板时,应适当增大冲压间隙,减少冲压力,以避免冲压件开裂;在冲压薄板时,应采用小的冲压间隙和适当的冲压速度,确定冲压件的尺寸精度和表面质量。

(五)润滑调整

良好的润滑可以减少材料与模具之间的摩擦力,降低冲压力,提升冲压件的质量。根据冲压材料和工艺要求,选择适当的润滑剂,并调整润滑剂的用量和涂抹方式。例如,对于冲压,应采用流动性不错、附着性强的润滑剂,并采用喷雾润滑的方式,确定润滑效果。

四、结论

冲压件冲压工艺的调整是一个系统工程,需要综合考虑模具、设备、材料、工艺参数和润滑等多个因素。通过正确的调整策略,可以解决冲压生产中出现的问题,提升冲压件的质量和生产速率,降低生产成本,确定冲压生产的稳定进行。在实际生产中,应根据具体情况,灵活运用各种调整方法,不断优化冲压工艺。