传 真:0317-8852100

手 机:18603179600

联系人:张经理

网 址:www.hbfswj.com

地 址:河北省沧州市南皮县南皮镇桃源村

五金冲压件加工时怎样防止变形?

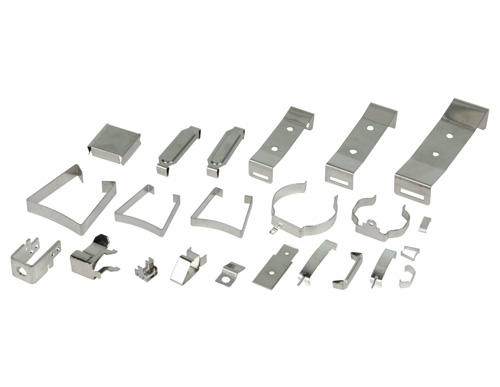

五金冲压件在众多工业区域应用普遍,但在加工过程中,变形问题时有发生,这会影响产品的质量、性能以及后续的装配和使用。以下从模具设计、材料选择、工艺参数控制、润滑处理和后续处理等方面,介绍防止五金冲压件变形的方法。

优化模具设计

模具是五金冲压加工的核心工具,其设计的正确性对防止冲压件变形重要。在设计模具时,要充足考虑冲压件的形状、尺寸和结构特点。对于形状复杂、容易变形的冲压件,可以采用增加增加筋的设计方法。增加筋能够提升冲压件的刚度和强度,增强其抵抗变形的能力。例如,在一些薄壁的盒状冲压件上,正确设置增加筋可以减少其在冲压过程中的凹陷和扭曲变形。

同时,模具的圆角半径设计也需要细心考量。过小的圆角半径会使材料在冲压时受到过大的应力集中,容易导致冲压件开裂或变形;而过大的圆角半径则可能影响冲压件的形状精度。因此,要根据材料的性能和冲压件的形状要求,选择适当的圆角半径。此外,模具的定位和导向装置要准确,确定在冲压过程中模具与材料能够准确对位,避免因偏移而产生的额外应力,从而防止冲压件变形。

正确选择材料

材料的选择直接影响五金冲压件的加工性能和质量。在选择材料时,要考虑冲压件的用途、承载要求以及加工工艺等因素。应选择具有良好塑性、韧性和强度的材料,这样的材料在冲压过程中能够良好地承受应力,减少变形的可能性。例如,对于需要承受大载荷的冲压件,可以选择强度较不错的合金钢;而对于一些形状复杂、精度要求高的冲压件,则应选择塑性不错的低碳钢。

此外,材料的厚度均匀性也重要。厚度不均匀的材料在冲压时,各部分受到的应力不同,容易导致冲压件局部变形。因此,在采购材料时,要严格检查材料的厚度均匀性,其符合加工要求。

控制工艺参数

工艺参数的控制是防止五金冲压件变形的关键环节。冲压速度、压力和温度等参数都会对冲压件的质量产生影响。冲压速度要根据材料的成形性能和模具结构进行调整。如果冲压速度过快,材料可能来不及充足流动和变形,从而导致局部应力集中,引发变形;而冲压速度过慢,则会降低生产速率,同时可能使材料在模具中停留时间过长,产生回弹变形。

冲压力的大小也需要准确控制。压力过小,材料不能充足变形,无法达到设计要求的形状和尺寸;压力过大,则会使模具承受过大的载荷,容易导致模具损坏,同时也会使冲压件产生过度变形。在热冲压工艺中,加热温度和保温时间的控制尤为重要。要确定材料达到适宜的塑性状态,以便顺利成形,同时避免过热引起的氧化或性能下降,从而减少变形。

做好润滑处理

在五金冲压加工过程中,良好的润滑条件能够减少模具与材料之间的摩擦,降低冲压力,从而防止冲压件变形。润滑剂可以在模具和材料表面形成一层润滑膜,减少两者之间的直接接触,使材料能够愈顺畅地在模具中流动和变形。

选择适当的润滑剂要根据材料的种类、冲压工艺和加工要求等因素来确定。对于一些冲压加工,应选择粘度较低、散热性不错的润滑剂;而对于形状复杂、精度要求高的冲压件,则需要选择具有良好压性能的润滑剂,以在高压下仍能提供润滑。同时,要定期检查和替换润滑剂,确定其性能稳定。

重视后续处理

五金冲压件在加工完成后,还需要进行一些后续处理,以进一步防止变形。例如,对于一些有回弹倾向的冲压件,可以采用校正工序来调整其形状,使其符合设计要求。校正可以通过机械校正或热校正等方法进行,具体选择要根据冲压件的材料和形状来确定。

此外,正确的存放和运输方式也能防止冲压件变形。在存放时,要将冲压件放置在平整、干燥的地方,避免受到挤压和碰撞;在运输过程中,要采取适当的防护措施,如使用用的包装箱或托盘,确定冲压件在运输过程中不受损坏。