传 真:0317-8852100

手 机:18603179600

联系人:张经理

网 址:www.hbfswj.com

地 址:河北省沧州市南皮县南皮镇桃源村

钣金件加工公差标准要求与形状位置要求

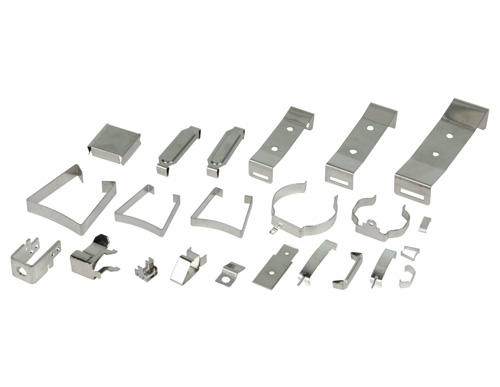

钣金件作为现代制造业中普遍应用的基础构件,其加工精度直接影响产品的功能实现与装配质量。在加工过程中,公差标准与形状位置要求是零件互换性与稳定性的核心要素,需从尺寸精度、形位公差及工艺适应性三个维度进行系统性控制。

尺寸公差标准:分级管控与工艺适配

钣金件的尺寸公差需根据加工方式与零件复杂度分级管控。对于精度不错零件,如电子设备外壳的装配孔,其线性尺寸公差通常控制在小范围内,以确定与内部电路板的准确配合;而普通结构件的尺寸公差则可适当放宽,以平衡制造成本与性能需求。

加工方式对公差等级的影响明显。例如,激光切割工艺凭借其精度不错特性,可将切割边缘的直线度误差控制在小范围内,适用于复杂轮廓的细致加工;而数控冲压工艺因模具磨损与材料回弹,公差范围相对大,愈适用于批量生产的中等精度零件。此外,焊接工艺的尺寸公差需额外考虑热变形因素,通常通过预留补偿量或后续校形来达到设计要求。

形状公差标准:表面质量与结构稳定性

形状公差是衡量钣金件表面轮廓精度的关键指标。平面度要求方面,大型钣金件的平面度误差需控制在小范围内,以避免装配后产生应力集中或密封失效;而小型零件的平面度公差可适当放宽,但仍需达到功能需求。

直线度与圆度控制同样重要。在轴类零件的加工中,直线度误差需控制在小范围内,以旋转部件的动平衡性能;圆形法兰盘的圆度误差则需通过模具设计与工艺优化双重控制,避免因椭圆度超差导致密封失效。对于异形曲面零件,需采用三坐标测量仪进行全尺寸检测,确定曲面轮廓与设计模型的偏差在允许范围内。

位置公差标准:功能导向与装配兼容性

位置公差直接决定零件的装配精度与功能实现。平行度要求方面,钣金箱体的侧板与底板需保持高度平行,以内部元件的安装稳定性;垂直度控制则常见于支架类零件,如设备安装支架的立柱与底面垂直度误差需控制在小范围内,避免因倾斜导致载荷分布不均。

同轴度与对称度要求多见于管件连接与对称结构。例如,汽车排气系统的管件连接需达到同轴度要求,以确定气流顺畅并减少振动噪声;对称钣金支架的对称度误差则需控制在小范围内,避免因重心偏移影响设备稳定性。此外,孔心距的位置公差需严格管控,以多孔零件的装配兼容性。

工艺适应性要求:材料特性与加工可行性

钣金件的设计需充足考虑材料特性与加工工艺的适配性。例如,不锈钢材料因硬度不错、韧性大,需采用较不错的切割速度与冷却措施,以避免加工硬化导致的尺寸偏差;铝材则因导热性强,需优化夹具设计以减少热变形。对于复杂曲面零件,需通过展开图优化与工艺余量设计,确定加工后的零件能够顺利成型且无撕裂风险。

此外,离边尺寸要求是工艺可行性的重要体现。冲孔边缘与零件外形的小距离需达到要求,以避免模具刃口强度不足导致的崩刃;折弯件的孔壁与直壁间距则需根据材料厚度与折弯半径确定,防止折弯时孔壁变形。这些工艺约束需在设计阶段与工艺人员充足沟通,通过可制造性分析(DFM)提前规避风险。

钣金件的加工公差标准与形状位置要求是质量不错的核心环节。通过分级管控尺寸公差、准确控制形位误差、工艺适应性设计,可实现零件精度与制造速率的双重优化。在实际生产中,企业需结合设备能力、材料特性及成本目标,制定符合自身需求的公差标准体系,为质量不错钣金件的生产奠定坚实基础。