传 真:0317-8852100

手 机:18603179600

联系人:张经理

网 址:www.hbfswj.com

地 址:河北省沧州市南皮县南皮镇桃源村

金属配件材料利用率提升

在金属配件制造区域,材料利用率是衡量生产效益与资源利用速率的关键指标。提升材料利用率不仅能降低生产成本,还能减少资源浪费,契合可持续发展的时代要求。以下从材料选用、工艺设计、生产管理等多个层面,深入剖析提升金属配件材料利用率的路径。

一、准确选材:从源头优化材料利用

材料选用是提升利用率的基础环节。不同金属材料具有特别的物理与化学特性,其加工性能和适用场景各异。例如,某些合金虽性能不错,但加工难度大,在切割、成型过程中易产生多废料;而一些普通钢材虽强度稍低,但加工性能良好,材料损耗相对较少。因此,在选材时需综合考量配件的使用要求、加工工艺以及成本因素。

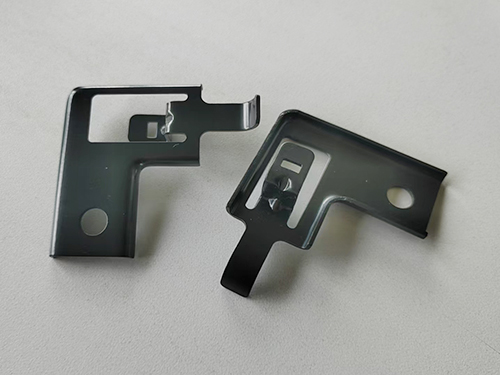

对于形状复杂、精度要求高的金属配件,可选择加工性能不错、塑性高的材料,这样在冲压、拉伸等加工过程中能减少因材料破裂、变形而产生的废料。同时,关注材料的可回收性,选择择用易于回收再利用的金属品种,在提升当前生产利用率的同时,为后续的材料循环利用创造条件。此外,与优良供应商建立长期合作关系,确定原材料质量稳定,避免因材料质量问题导致加工过程中的额外损耗。

二、优化工艺设计:减少加工废料产生

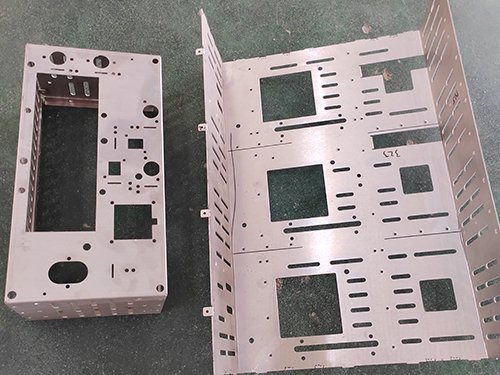

工艺设计对材料利用率有着直接影响。正确的工艺设计能够大程度地利用材料,减少不需要的切割和加工余量。在设计金属配件的形状和尺寸时,应充足考虑材料的规格和形状特点,采用套裁、拼接等设计方法。

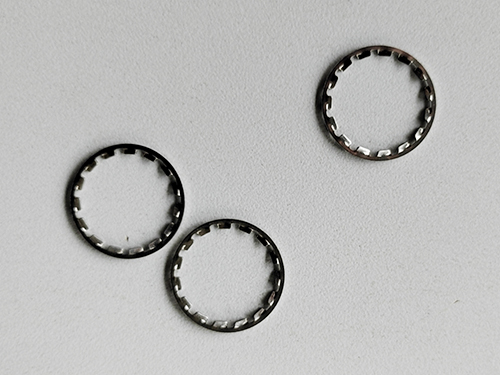

套裁是将多个不同形状的配件正确排列在同一块材料上,使材料得充足利用。例如,在平板材料上安排多个小型配件的加工,通过细心规划布局,减少边角余料的产生。拼接设计则是将大型配件分解为多个小型部件,分别加工后再进行组装。这种方法可以灵活利用不同规格的材料,避免因整体加工大型配件而造成材料浪费。

此外,优化加工工艺流程也能提升材料利用率。采用的加工技术,如激光切割、水刀切割等,这些技术具有切割精度不错、切口窄的优点,能够减少切割过程中的材料损耗。同时,正确安排加工顺序,行粗加工,去掉大部分多余材料,再进行精加工,避免因反复加工而导致材料过度损耗。

三、细致生产管理:降低生产过程损耗

生产管理是提升材料利用率的重要确定。在生产过程中,增加设备的维护和保养,设备处于良好的运行状态。设备故障或精度下降会导致加工误差增大,从而产生愈多的废料。定期对设备进行检修、校准,及时替换磨损的零部件,确定设备的加工精度和稳定性。

严格控制生产过程中的工艺参数,如切割速度、压力、温度等。不同的工艺参数对材料的加工效果和损耗程度有着明显影响。通过实验和经验总结,确定佳的工艺参数组合,使材料在加工过程中既能达到所需的性能要求,又能大限度地减少损耗。

增加现场管理,规范操作人员的行为。操作人员的技能水平和操作规范直接影响材料利用率。对操作人员进行技术培训,提升其操作技能和质量意识,使其严格按照工艺要求进行操作。同时,建立优良的监督机制,对违规操作行为及时进行纠正,避免因人为因素导致材料浪费。

四、余料回收与再利用:挖掘潜在价值

在金属配件生产过程中,不可避免地会产生一些余料和废料。对这些余料进行回收和再利用,是提升材料利用率的重要补充手段。建立不错的余料回收系统,对生产过程中产生的边角余料进行分类收集和存放。

根据余料的规格、材质和形状特点,进行分类处理。对于规格大、材质好的余料,可以直接用于加工小型配件或作为其他产品的原材料;对于规格小、形状不规则的余料,可以通过熔炼、锻造等工艺进行再加工,制成新的金属材料,重新投入生产使用。

提升金属配件材料利用率需要从材料选用、工艺设计、生产管理和余料回收等多个方面入手,形成一套系统、优良的解决方案。通过不断优化各个环节,企业能够降低生产成本,提升资源利用速率,在激烈的市场竞争中占据优点地位。