传 真:0317-8852100

手 机:18603179600

联系人:张经理

网 址:www.hbfswj.com

地 址:河北省沧州市南皮县南皮镇桃源村

金属配件毛刺的成因与防预解决方法

金属配件在机械制造、建筑装饰及日常用品中应用普遍,其表面质量直接影响产品性能与使用寿命。毛刺作为金属加工中常见的表面缺陷,不仅降低配件精度,还可能引发安装困难、密封失效甚至稳定隐患。深入分析毛刺成因并采取针对性防预措施,是提升金属配件质量的关键。

毛刺的成因分析

切削加工中的塑性变形

金属切削过程中,刀具与工件接触区域产生高温高压,材料在剪切力作用下发生塑性流动。当刀具刃口钝化或切削参数不正确时,材料无法被全部切断,而是在刀具两侧或工件边缘形成微小凸起,即切削毛刺。例如,车削加工中,若进给量过大或刀具前角过小,切屑与工件分离不全部,易在端面或外圆表面残留毛刺。

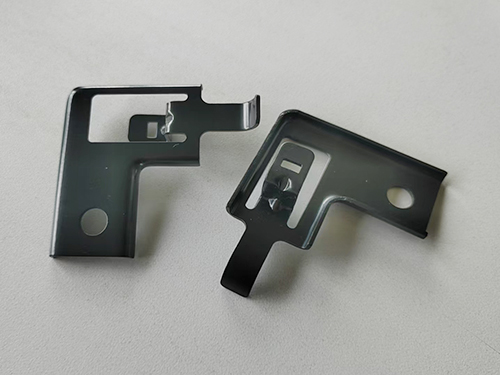

冲压工艺中的材料撕裂

冲压成型通过模具对金属板材施加压力,使其产生塑性变形以获得所需形状。当模具间隙不正确或冲压速度过快时,材料在变形过程中无法均匀流动,局部区域因过度拉伸而撕裂,形成撕裂毛刺。例如,深冲件侧壁与底部的过渡处,若模具圆角半径过小,材料易在此处发生破裂,产生尖锐毛刺。

模具磨损导致的精度下降

模具是金属成型的核心工具,其工作表面在长期使用中会因摩擦、腐蚀或疲劳出现磨损。模具刃口变钝后,对材料的切割能力减弱,导致切削不全部;型腔表面粗糙度增加,使成型件表面与模具摩擦加剧,易刮擦出毛刺。例如,连续冲压生产中,模具凸模与凹模的间隙因磨损逐渐增大,冲裁件边缘会出现明显的塌角与毛刺。

材料性能与工艺参数不匹配

金属材料的硬度、韧性及延展性直接影响加工毛刺的形成。硬度不错材料需愈高切削力,若刀具强度不足或冷却不充足,易产生崩刃毛刺;较高韧性材料在切断时易发生塑性变形,形成卷曲毛刺。此外,加工温度、润滑条件等工艺参数也会影响毛刺形态。例如,干切削时,高温导致材料软化,切屑易粘附在工件表面形成毛刺;而充足润滑可降低摩擦,减少毛刺生成。

毛刺的防预与解决方法

优化刀具与模具设计

选用硬度不错、高性的刀具材料,如硬质合金或涂层刀具,可延长刀具使用寿命,减少刃口磨损。模具设计需正确确定间隙值,冲压模具间隙通常为材料厚度的比例,过大易产生塌角毛刺,过小则导致二次剪切毛刺。此外,采用倒角、圆角等过渡结构可降低应力集中,减少撕裂毛刺的产生。

严格控制加工参数

根据材料性能调整切削速度、进给量及背吃刀量,避免参数过大导致切削力激增。例如,车削较高韧性材料时,适当降低进给量可减少塑性变形;冲压薄板时,降低冲压速度可改进材料流动性,减少撕裂毛刺。同时,增加加工过程中的冷却润滑,使用压添加剂或微量润滑技术,可降低切削温度,减少毛刺粘附。

模具维护与管理

建立模具定期检修制度,检查刃口磨损情况并及时修磨,保持模具精度。采用激光淬火、氮化等表面技术,可提升模具表面硬度与不怕磨性,延长使用寿命。此外,存储模具时需防潮(以实际报告为主)、防锈,避免因腐蚀导致表面质量下降,进而引发毛刺问题。

引入去毛刺工艺

对于已产生的毛刺,可采用机械去毛刺、化学去毛刺或电解去毛刺等方法。机械去毛刺通过砂纸打磨、喷砂处理或振动研磨等方式去掉毛刺,适用于简单形状配件;化学去毛刺利用酸性或碱性溶液腐蚀毛刺,需严格控制溶液浓度与处理时间,避免过度腐蚀;电解去毛刺则通过电化学作用溶解毛刺,具速率还不错、无机械应力的优点,适用于复杂形状配件。

金属配件毛刺的防预需从设计、加工、维护全流程管控,通过优化工艺参数、工具管理、引入去毛刺技术等措施,可减少毛刺产生,提升配件表面质量与产品竞争力。