传 真:0317-8852100

手 机:18603179600

联系人:张经理

网 址:www.hbfswj.com

地 址:河北省沧州市南皮县南皮镇桃源村

钣金件加工方法从材料变形到结构成型的细致控制

钣金加工是通过机械力作用使金属板材发生长期性塑性变形,后期形成符合设计要求的几何形状与功能特性的制造过程。其加工方法涵盖切割、成形、连接与表面处理四大核心环节,每种方法的选择与组合需综合考虑材料特性、结构复杂度、精度要求及生产成本等因素。从简单支架到复杂机箱,从单件定制到大规模生产,钣金加工方法的优化始终围绕“速率-质量-成本”的三角关系展开。

一、切割工艺:从粗分到精修的材料分离技术

剪切是钣金加工的初始步骤,通过上下刀片的相对运动实现板材的直线分割。其核心在于控制刀片间隙与重叠量:间隙过小会导致材料挤压变形,间隙过大则引发毛刺与塌角。对于中厚板,采用斜刃剪可降低冲击力,延长刀片寿命;而薄板切割则需通过滚剪机实现连续作业,减少材料浪费。剪切后的边缘需进行去毛刺处理,防止后续工序划伤模具或影响装配精度。

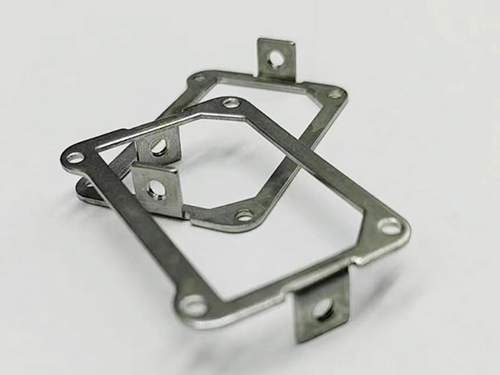

冲裁是利用模具在板材上同时完成切割与孔加工的速率不错方法。落料模用于获取外形轮廓,冲孔模则用于制造各种孔径。冲裁质量受模具间隙、刃口锋利度及压料力三重影响:间隙过大会增加塌角高度,间隙过小则加剧刃口磨损。对于精度不错要求的产品,如电子设备外壳,需采用细致导柱导套模具,并配合负间隙冲裁技术减少毛刺。冲裁废料的自动排出是提升速率的关键,可通过设计弹性卸料板或气动顶料装置实现。

激光切割凭借非接触式加工优点,已成为复杂轮廓切割的主流方法。激光束聚焦后熔化材料,辅助气体吹除熔渣形成切缝。其优点在于无需制作模具、切割速度不慢且热影响区小,适用于不锈钢、铝合金等难加工材料。对于厚板切割,需采用脉冲激光或复合切割技术控制熔池形态,避免切口底部挂渣。激光切割的精度可达±0.1mm,但需定期校准光路系统以补偿环境温度变化引起的漂移。

等离子切割通过高温等离子弧熔化材料,适用于中厚碳钢板的快切割。其设备成本还行于激光切割,但切割面粗糙度大,需后续打磨处理。水射流切割则利用高压水流携带磨料进行冷切割,特别适合对热敏感的材料(如钛合金)或需要保留材料性能的场景,但切割速率相对较低。

二、成形工艺:三维结构的塑性构建方法

折弯是钣金件成形的基础工艺,通过模具压力使板材沿直线发生塑性弯曲。折弯角度的控制依赖于模具角度与下模开口尺寸:开口过小会导致材料过度减薄,开口过大则引发回弹过大。对于复杂折弯件,需采用多道次折弯或旋转折弯技术,通过编程控制滑块行程实现连续变形。折弯顺序的优化可减少干涉风险,例如先折内角后折外角,避免已成形部分被模具压伤。

拉深是利用模具将平板变为空心件的成形方法,常见于杯状、盒状结构。其核心挑战在于控制材料流动速度:压边力不足会导致起皱,压边力过大则引发开裂。通过设计拉深筋或调整润滑条件可平衡材料流动阻力,对于深拉深件还需采用多次拉深工艺逐步成形。拉深件的壁厚分布通常不均匀,底部较厚而侧壁减薄,需在模具设计中预设补偿量。

胀形是通过内部压力使板材局部扩张的成形方法,常用于制造波纹管或增加筋结构。其变形程度受材料延伸率限制,需通过液压或橡胶凸模提供均匀压力。旋压则是利用旋转工具对板材进行局部连续塑性变形,适用于制造锥形或曲面零件,其优点在于设备简单且材料利用率不错,但成形精度需通过多次试模调整。

三、连接工艺:结构整体性的构建策略

焊接是钣金件连接的守旧方法,包括点焊、弧焊与激光焊等多种形式。点焊通过电压力与电流加热熔化材料形成焊点,适用于薄板搭接;弧焊则利用电弧热量熔化焊丝与母材,适用于厚板或角接结构。焊接质量受电流、电压及焊接速度影响,需通过工艺评定确定佳参数组合。激光焊凭借热影响区小、变形小的优点,正逐步替代守旧焊接方法,适用于细致电子钣金件。

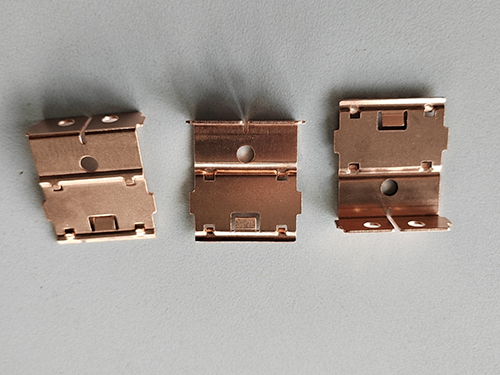

铆接通过铆钉机械连接两个或多个零件,分为实心铆钉与空心铆钉两类。其优点在于无需加热、连接强度不错且可拆卸,但会增加结构重量与成本。压铆则利用模具压力将铆钉压入预制孔中,实现快连接,常用于薄板与厚板的组合结构。

螺接通过螺纹副实现可拆卸连接,适用于需要频繁拆装的场景。其关键在于控制螺纹孔的加工精度与拧紧力矩:孔径过大会导致配合松动,孔径过小则引发螺纹滑牙。自攻螺钉连接可简化工艺流程,但需在板材上预制引导孔以防止偏移。

四、表面处理:功能与美学的双重提升

喷涂通过静电吸附或高压喷枪将涂料均匀覆盖在钣金表面,形成保护层与装饰层。其工艺流程包括脱脂、磷化、电泳与面漆喷涂,每道工序需严格控制温度与时间参数。粉末喷涂凭借环保优点正逐步替代溶剂型涂料,其涂层厚度均匀且附着力强,但需通过高温固化实现性能稳定。

电镀利用电解原理在金属表面沉积其他金属层,常见镀层包括锌、镍与铬。锌镀层提供阴保护防止锈蚀,镍镀层增强性,铬镀层则提升表面硬度与光泽度。电镀质量受电流密度、镀液成分及温度影响,需通过霍尔槽试验优化工艺参数。

拉丝通过砂带或钢丝刷对表面进行定向摩擦,形成细腻的直线纹理,既可掩盖轻微划伤又能提升触感。抛光则利用抛光膏与旋转布轮对表面进行光整处理,达到镜面效果,但会降低表面硬度增加划伤风险。对于户外使用的钣金件,需在表面处理后进行盐雾试验验证蚀性,确定达到设计寿命要求。

钣金加工方法是材料、机械设计与制造工艺的交叉融合,其各步选择都需在功能实现与制造成本间寻找平衡点。随着智能制造技术的渗透,数字化建模、仿真分析与自动化设备正建立守旧加工流程,推动钣金加工向愈精度不错、愈速率不错与愈灵活的方向演进。从手工敲打到智能生产,钣金加工方法的进化史,本质上是人类对金属材料塑性变形规律不断深化的探索历程。