传 真:0317-8852100

手 机:18603179600

联系人:张经理

网 址:www.hbfswj.com

地 址:河北省沧州市南皮县南皮镇桃源村

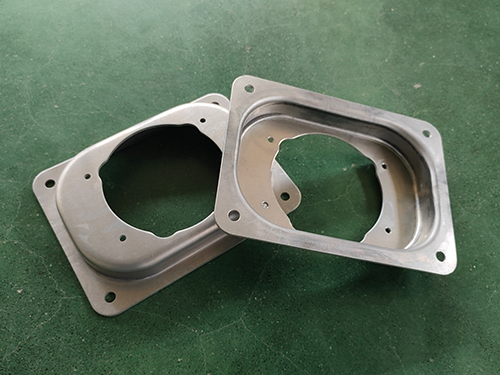

冲压件表面质量问题剖析与改进

在五金制造行业,冲压件凭借其生产速率不错、能成型复杂形状等优点,普遍应用于各类产品中。然而,冲压件表面质量问题却如影随形,不仅影响产品外观,还可能对产品的性能和使用寿命造成潜在威胁。深入剖析这些问题产生的原因,并采取改进措施,对于提升冲压件质量重要。

常见表面质量问题及成因

划痕与擦伤

冲压过程中,模具与材料表面直接接触并相对运动,若模具表面粗糙度过大、润滑不良或材料在输送过程中受到外力刮擦,就容易在冲压件表面留下划痕与擦伤。此外,模具间隙不正确导致材料在冲压时产生过度变形和摩擦,也会加剧这一现象。

凹坑与麻点

材料表面存在杂质、油污或氧化皮等,在冲压时这些异物被压入材料内部,就会形成凹坑与麻点。同时,模具表面存在微小裂纹或凸起,在冲压过程中也会在冲压件表面留下类似痕迹。

起皱与拉裂

当材料的变形程度超过其塑性变形能力时,就会在冲压件表面出现起皱现象。材料厚度不均匀、模具圆角半径过小、压边力过大等因素都可能导致起皱。而拉裂则是由于材料在拉伸过程中受到的拉应力超过了其抗拉强度,常见于拉伸深层过大、材料性能不佳或模具间隙不正确等情况。

毛刺

毛刺是冲压件边缘未全部切断的金属丝状物,主要产生于冲裁工序。模具刃口磨损、间隙过大或过小、冲裁速度过快等因素,都会使材料在冲裁时不能顺利切断,从而形成毛刺。

改进措施

优化模具设计与制造

正确设计模具结构,确定模具间隙准确、圆角半径适当。采用精度不错的加工设备和工艺,提升模具的制造精度和表面质量。定期对模具进行维护和保养,及时修理磨损的刃口和表面损伤,确定模具始终处于良好的工作状态。

严格把控材料质量

选择质量稳定、表面质量良好的原材料,对材料的厚度、硬度、表面粗糙度等性能指标进行严格检测。在材料储存和运输过程中,采取防护措施,避免材料受到污染和损伤。

优化冲压工艺参数

根据冲压件的特点和要求,通过试验和模拟分析,确定佳的冲压速度、压边力、润滑条件等工艺参数。正确控制冲压速度,避免过快导致材料变形不均匀;调整压边力,材料在冲压过程中能均匀变形;选用适当的润滑剂,减少模具与材料之间的摩擦力,降低表面损伤的风险。

增加质量检测与反馈

建立优良的质量检测体系,对冲压件的表面质量进行严格检测。采用的检测设备和技术,如视觉检测系统、表面粗糙度测量仪等,提升检测的准确性和速率。对检测出的不合格品进行及时分析和反馈,找出问题根源并采取相应的改进措施。

冲压件表面质量问题涉及多个环节,需要从模具、材料、工艺和检测等方面进行综合治理。只有不断优化生产过程,增加质量控制,才能解决冲压件表面质量问题,提升产品的市场竞争力,达到客户对优良冲压件的需求。