传 真:0317-8852100

手 机:18603179600

联系人:张经理

网 址:www.hbfswj.com

地 址:河北省沧州市南皮县南皮镇桃源村

钣金件精度问题影响的策略

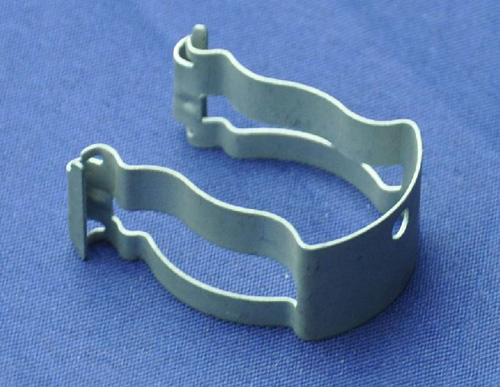

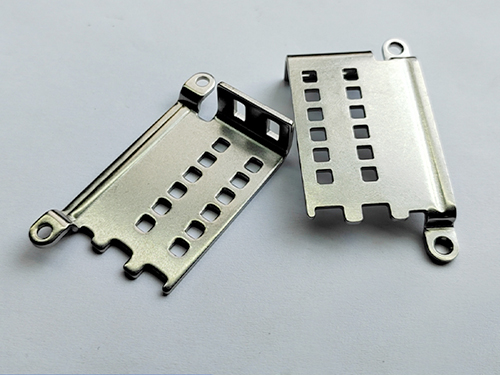

钣金件在众多行业中应用普遍,其精度直接关系到产品的整体性能、装配质量以及使用寿命。当钣金件出现精度问题时,需要从设备、工艺、人员、管理等多方面制定并实施应对策略。

设备维护与优化

设备是钣金加工的基础,其性能和状态对钣金件精度有着决定性影响。应建立优良的设备日常维护制度,安排技术人员定期对设备进行清洁、润滑和紧固处理。例如,对于冲床,要定期清理工作台面和模具上的杂物,防止其影响冲压精度;对剪板机的刀片进行定期检查和刃磨,切割边缘平整光滑。同时,定期对设备进行精度校准,使用技术的检测工具和方法,如激光干涉仪检测数控机床的定位精度,根据检测结果及时调整设备参数,确定设备始终处于佳工作状态。此外,对于老旧设备,要评估其是否还能达到加工精度要求,若无法达到,应及时进行升级改造或替换新设备,以提升加工精度和生产速率。

工艺改进与创新

正确的加工工艺是确定钣金件精度的关键。在工艺设计阶段,要充足考虑钣金件的材质、形状、尺寸等因素,选择适当的加工方法和工艺参数。例如,对于薄板钣金件的折弯加工,要根据材料的厚度和折弯半径,正确选择折弯模具和折弯顺序,避免因折弯应力集中导致零件变形。同时,要不断探索和应用新的加工工艺和技术,如激光切割技术具有切割精度不错、切口质量好等优点,可替代守旧的机械切割方法,提升钣金件的切割精度。此外,引入计算机辅助工艺设计(CAPP)系统,利用计算机技术对加工工艺进行优化设计,减少人为因素对工艺制定的影响,提升工艺的正确性和准确性。

人员培训与管理

操作人员的技能水平和责任心对钣金件精度有着重要影响。应增加对操作人员的技能培训,定期组织技术讲座和实操培训,使其熟悉设备的操作规程和加工工艺要求,掌握正确的操作方法和技巧。例如,培训冲床操作人员如何正确安装和调整模具,如何根据不同的材料和厚度设置适当的冲压参数。同时,要注重培养操作人员的质量意识和责任心,使其认识到钣金件精度的重要性,在工作中严格遵守操作规程,认真做好各道工序的质量检查。建立正确的绩效考核制度,将钣金件精度指标纳入考核范围,对工作认真负责、加工精度不错的操作人员给予奖励,对因操作不当导致精度问题的操作人员进行处罚,激励操作人员提升工作质量和加工精度。

质量检测与控制

优良的质量检测体系是确定钣金件精度的重要手段。在加工过程中,要设置多个质量控制点,对关键工序和关键尺寸进行实时检测。例如,在冲压工序后,使用卡尺、千分尺等量具对零件的尺寸进行测量,确定其符合设计要求;在折弯工序后,使用角度尺检测折弯角度是否准确。同时,要采用的检测设备和方法,如三坐标测量仪可对复杂形状的钣金件进行精度不错检测,能够快准确地获取零件的三维坐标数据,为质量分析提供依据。建立质量追溯体系,对各批次的钣金件进行编号和记录,一旦发现精度问题,能够不慢追溯到生产过程中的各个环节,找出问题根源并及时采取措施进行整改。

通过设备维护与优化、工艺改进与创新、人员培训与管理以及质量检测与控制等多方面的策略实施,可以应对钣金件精度问题,提升钣金件的加工质量和生产速率,达到市场对优良钣金产品的需求。